Sử dụng:

– Axit Clohydric (HCL);

– Xút (natri ăn mòn);

– Kẽm;

– Chất hàn thiếc chì;

– Xăng.

Theo trình tự sau:

A. Cắt cáp

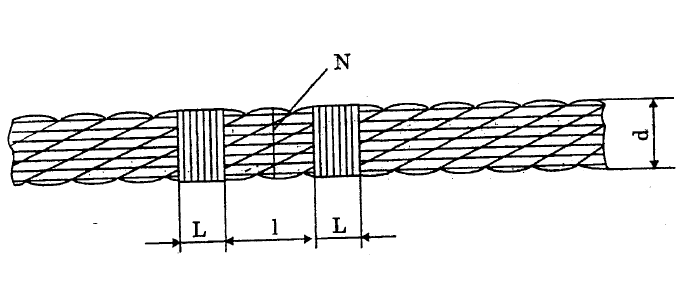

1. Trước khi cắt cáp, dùng các dây thép đường kính từ 1-2 mm để quấn cáp. Đường kính dây thép phụ thuộc vào đường kính cáp d (mm) như sau:

Bảng 1

| Đường kính cáp, d (mm) | Chiều dài quấn, L (mm) | Khoảng cách giữa hai lần quấn, l (mm) | Đường kính dây thép, F (mm) |

| Tới 24 | 25 – 45 | 45 – 75 | 1 |

| 24 < d ≤ 30 | 34 – 60 | 70 – 100 | |

| 30 < d ≤ 44 | 45 – 85 | 90 – 140 | |

| 44 < d ≤ 51 | 65 – 100 | 130 – 160 | 2 |

| d > 51 | (1,5 – 2)d | (3 – 4)d |

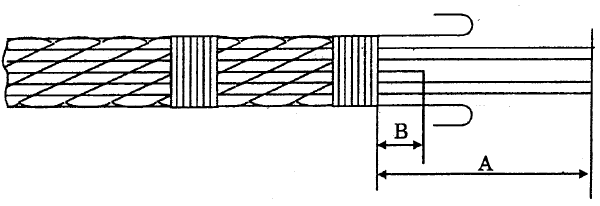

2. Kích thước A = Độ dài khớp + 20 mm.

3. Vị trí cắt phải được làm sạch bằng đá mài.

4. Đường cắt phải vuông góc với trục cáp.

B. Làm sạch và tráng thiếc lỗ côn

1. Bề mặt lỗ côn phải được khử sạch dẫn mỡ (rửa bằng bông vải có thấm dung dịch xút 10% nước, sau đó rửa bằng nước nóng).

2. Khi mặt côn có gỉ, phải tẩy gỉ bằng cách nhúng khớp côn vào dung dịch Axit Clohydric 20 – 25% đến khi gỉ bị tách ra hết. Nhiệt độ của dung dịch dùng cho việc khử dầu mỡ và tẩy gỉ bằng hóa chất từ 15oC đến 25oC.

3. Trước khi tráng thiếc, dùng miếng nỉ hoặc gỗ cọ sạch lỗ côn đã được lấy sạch gỉ và dầu mỡ bằng chất chợ dung (chất gây cháy). Chất chợ dung được tạo ra bằng cách hòa tan một lượng kẽm vào trong Axit Clohydric có tỉ trọng 1,19g/Cm3 cho đến khi phản ứng xảy ra hoàn toàn.

4. Nếu sau khi thực hiện thao tác này vẫn còn lại một vài chỗ chưa ướt, lặp lại các thao tác làm sạch dầu mỡ, gỉ và quét chất trợ dung lên mặt lỗ côn.

5. Sấy khô khớp côn và quét phủ chất chợ dung vào mặt côn lần thứ hai.

6. Nung nóng khớp côn tới nhiệt độ 150oC – 200 rồi tiến hành mạ thiếc. Chiều dày tối thiểu của lớp mạ là 0,2 mm.

C. Làm sạch đầu cáp để đổ thiếc

1. Luồn cáp qua đầu nhỏ của khớp côn. Tháo các sợi thép buộc đầu cáp và dỡ các tao cáp ra trên một đoạn dài A đo từ đầu cáp (Xem hình 1).

2. Dùng dao cắt lõi hữu cơ ra khỏi cáp trong đoạn cáp dỡ trên. Đoạn lõi có thể còn sót trong phần cáp dỡ nhưng không được quá chiều dài B như trong Bảng 2:

Bảng 2

| Đường kính cáp d, mm | Đoạn lõi côn B, mm |

| Tới 30 | 15 |

| 30 < d ≤ 50 | 25 |

| d > 50 | 40 |

3. Tách các sợi thép của các tao cáp đã dỡ ra thành hình rẻ quạt và làm sạch sơ bộ chúng bằng xăng, sau đó dùng kìm uốn cong các đầu cáp đoạn dài từ 15 – 20 mm.

4. Làm sạch các sợi thép một lần nữa bằng xăng, sau đó rửa trong dung dịch HCL 20 -25%, rồi rửa bằng nước lạnh, xử lí bằng chất trợ dung, sấy khô và phủ thiếc bằng cách nhúng các sợi cáp dỡ hình rẻ quạt vào trong bồn đựng dung dịch thiếc nóng chảy.

5. Trong khi rửa sạch dầu mỡ, tẩy gỉ và nhúng thiếc, phải tránh bị ẩm lõi cáp vì có thể gây ra gỉ kim loại. Phải thận trọng khi nhúng cáp vào dung dịch theo phương thẳng đứng. Khoảng cách giữa lõi cáp và bề mặt dung dịch phải là 5 – 10 mm và cho phép dùng xăng, Axit Clohydric để rửa các sợi thép ở đầu cáp đổ thiếc.

D. Đổ thiếc đầu cáp trong ống khớp côn

1. Khớp ống côn được đặt thẳng đứng, cáp được kéo vào ống côn, khi đó đoạn cáp được quấn không ở trong ống côn, các đầu sợi thép uốn cong cần phải cách bề mặt khớp từ 5 -10 mm.

2. Để kéo cáp vào ống côn và định vị nó trong ống côn, dùng ê – tô với cáp đường kính tới 30 mm và dùng tời với cáp đường kính lớn hơn 30 mm.

3. Trục dây cáp cần phải trùng với trục của khớp ống côn, phần dưới ống côn dùng amiăng bít kín. Để cho thiếc nóng chảy không bị trào xuống dưới ống, dùng vòng amiăng cao 3 -4 mm quấn quanh chu vi sát mép dưới ống côn.

4. Nung chảy thiếc và giữ nóng ở nhiệt độ 460oC – 480oC. Để kiểm tra nhiệt độ thiếc, có thể dùng loại cặp nhiệt nhúng.

5. Nung nóng ống côn bằng đầu hàn hơi tới nhiệt độ 200oC (dùng nhiệt kế để đo nhiệt độ).

6. Đổ thiếc đang nóng chảy vào ống côn thành dòng nhỏ liên tục, vừa dùng búa gõ nhẹ vào thành ngoài ống để đảm bảo chắc chắn thiếc được thẩm thấu liên tục giữa các sợi cáp thép.

7. Dây thép buộc và dải amiăng quấn chỉ được tháo bỏ sau khi thiếc điền đầy ống đã hoàn toàn đông cứng lại, nhưng không sớm hơn 1 giờ sau khi đổ thiếc.

8. Cho phép dùng phễu để rót thiếc, miệng phễu sâu không quá 5 mm và đường kính miệng phễu không quá 10mm.

9. Phần thiếc rót vào ống côn không được cao quá 3 mm trên bề mặt ống.

10. Sau đó quấn cáp thép ở đoạn vào ống côn bằng dây thép F 1mm trên một đoạn dài 50 mm.

11. Cố định chặt các đầu dây thép quấn vào cáp thép ít nhất là 3 lần luồn qua các tao cáp.

Tải trọng thử cho việc ngàm chặt cáp vào ống côn được nêu trong Bảng 3

| Đường kính cáp d, mm. | Tải trọng thử, tấn |

| d ≤ 21 | 14 ± 1 |

| 21 < d ≤ 25 | 20 ± 2 |

| 25 < d ≤ 43 | 51 ± 4 |

| 43 < d ≤ 53 | 68 ± 6 |

2. Thời gian chuẩn bị cho việc thử và chạy đoạn cáp ra khỏi ống côn theo Bảng 4 sau:

| Đường kính cáp d, mm. | I | II | |

| Thời gian thử định mức | Thời gian thử tăng cao | ||

| 15 phút | 30 phút | 3 giờ | |

| Đoạn cáp chạy ra khỏi ống lớn nhất, mm | |||

| 10 < d ≤ 21 | 3 | – | 4 |

| 21 < d ≤ 56 | – | 4 | 6 |

3. Thời gian thử ở cột II được tiến hành khi đoạn chạy cáp khỏi ống côn vượt quá giá trị ở cột I.

4. Nếu đoạn chạy cáp khỏi ống côn vượt quá giá trị ở cột II, thì đầu cáp phải được đổ lại.

5. Tải trọng thử tác dụng vào cáp trên một đoạn không nhỏ hơn 100 d kể từ mép của khớp ống côn tới đầu cố định cáp.

6. Sau khi thử tải, phải lập biên bản thử tải. Trong biên bản, phải nêu ra các thông số của cáp, tải trọng thử, thời gian thử và đoạn giãn cáp ra khỏi khớp ống côn.

a) Cắt cáp

b) Chuẩn bị cáp để đổ ngàm

Hình 1 – CẮT ĐẦU CÁP ĐỂ ĐỔ NGÀM

[tags]